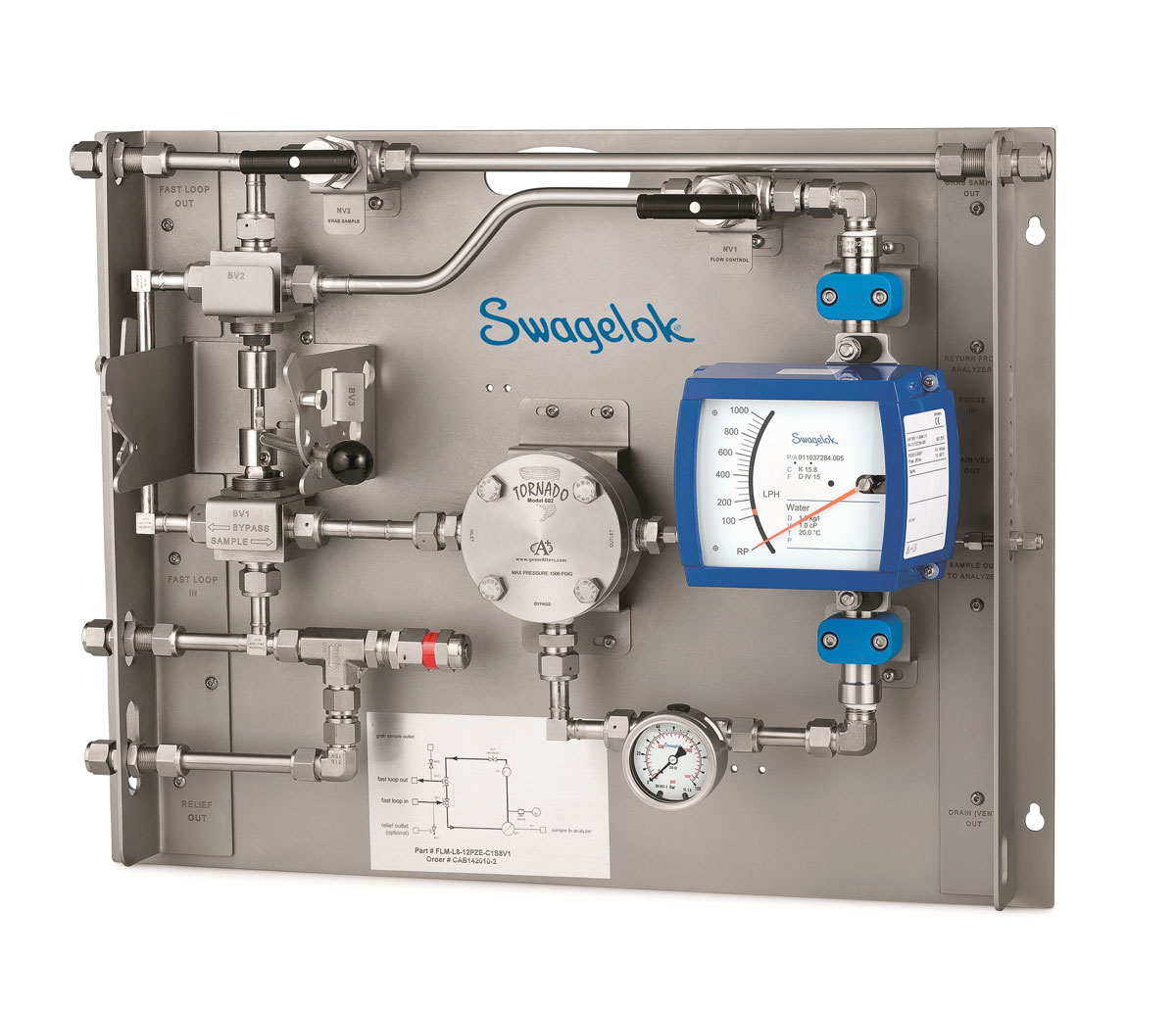

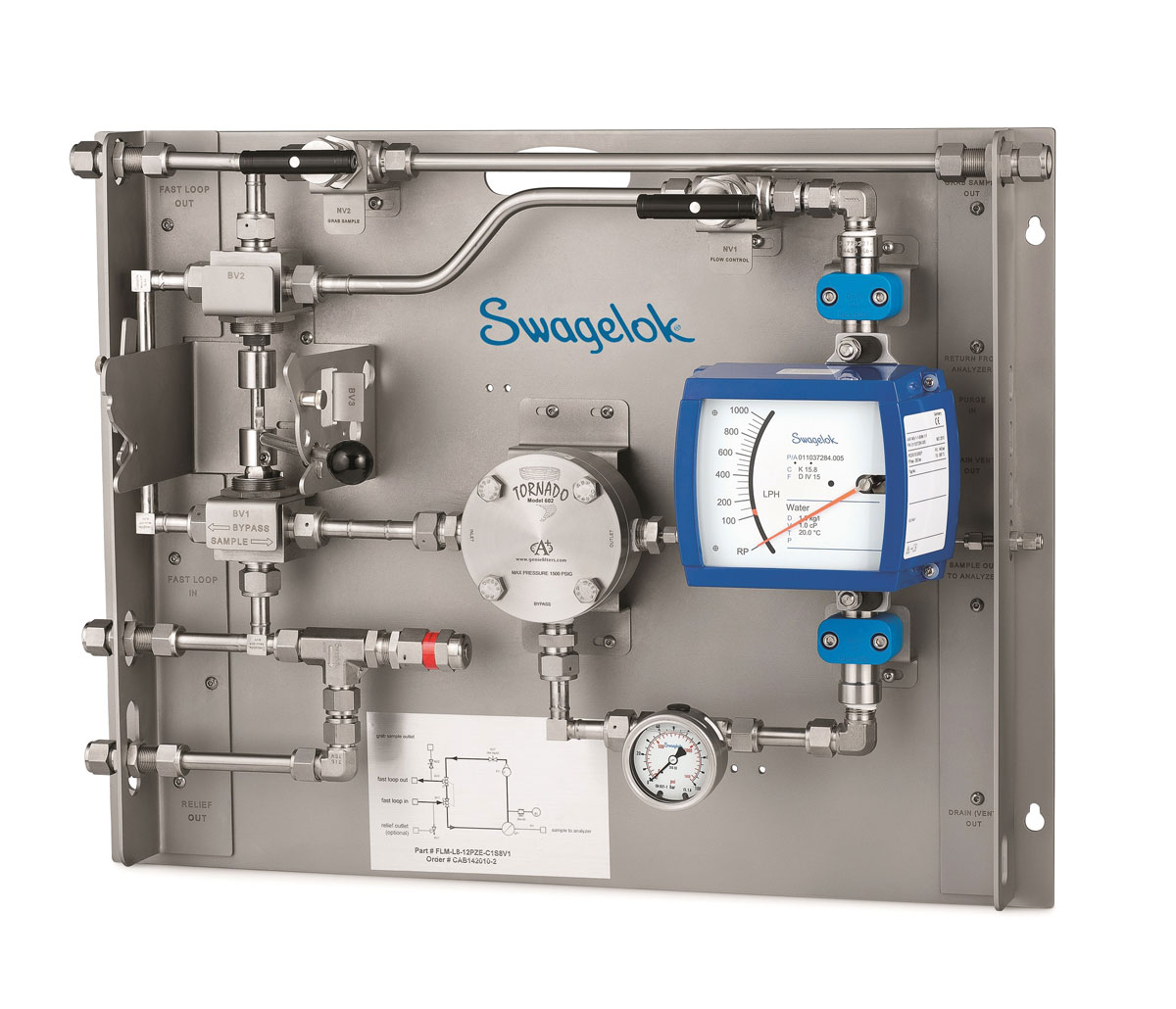

En fonction des besoins spécifiques du système, une ligne de transport simple ou une boucle rapide peut s’avérer efficace pour éliminer les retards pendant l’échantillonnage et l’analyse. Détermination d’une configuration efficace pour les lignes de transport d’un système d’échantillonnage par Randy Rieken, responsable du marché de la chimie et du raffinage chez Swagelok.

à ligne de transport simple peut être utilisé lorsque l’échantillon est éliminé et non renvoyé dans le process.

Dans les systèmes d’échantillonnage, les lignes de transport servent à acheminer les échantillons prélevés dans le process jusqu’à l’analyseur. Pour limiter le gaspillage d’échantillons et éviter des temps de réponse excessifs, le transport doit être aussi efficient que possible. Cela exige de soigner la conception du système. Un choix important à faire très tôt durant la phase de conception du système porte sur le type de ligne d’échantillonnage qui sera utilisé, à savoir une ligne simple ou une boucle rapide. Chaque configuration présente ses propres avantages et inconvénients selon les conditions réelles de l’application. Quelques recommandations permettent de faciliter ce choix (cf. Tableau 1), mais il ne s’agit pas de règles concrètes. Cet article passe en revue plusieurs critères de sélection qui peuvent aider les concepteurs à choisir la meilleure configuration possible pour la ligne de transport de leur système d’échantillonnage en fonction de leur application.

Bien qu’elles ne soient pas incompatibles, ces considérations servent de lignes directrices générales pour aider à choisir entre un système d’échantillonnage à ligne simple et un système à boucle rapide.

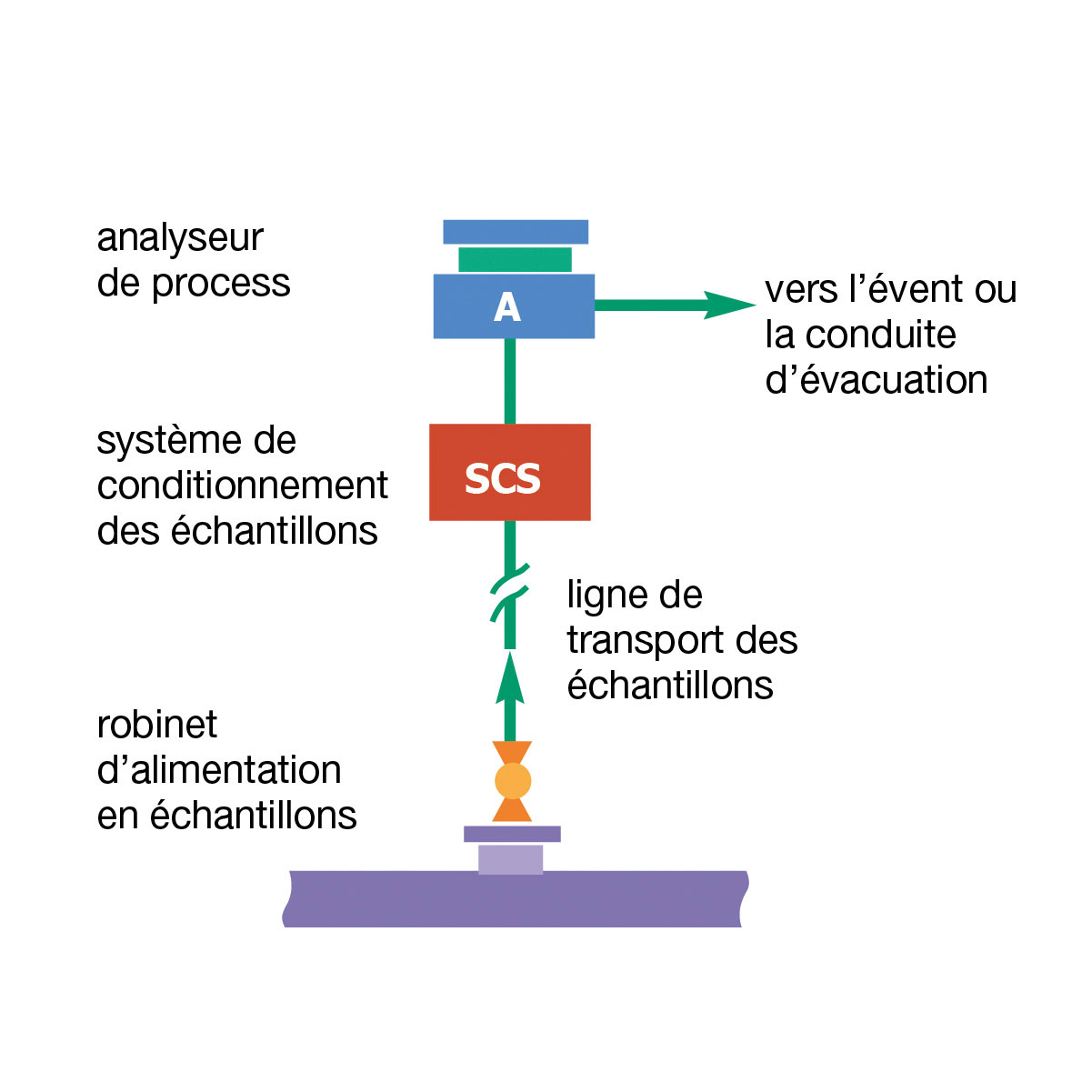

Les systèmes à ligne simple

On ne peut utiliser un système à ligne simple (cf. Figure 1) que si l’échantillon peut être éliminé une fois l’analyse effectuée. L’échantillon est prélevé dans la ligne de process, transporté vers un système optionnel de conditionnement, puis acheminé jusqu’à l’analyseur. Une fois analysé, l’échantillon est éliminé via une ligne d’évacuation ou un évent.

Il est important de savoir si l’élimination des échantillons est possible avant d’opter pour l’une ou l’autre des configurations. L’élimination des échantillons de gaz, par exemple, est généralement réalisable si l’échantillon peut être dirigé dans sa totalité vers une torche, un four ou une cheminée. Un gaz de cheminée non-toxique, par exemple, peut être simplement relâché dans l’atmosphère après analyse. Le torchage est également efficace, mais les préoccupations liées à la pollution et aux déchets limitent les types de gaz qu’il est possible de brûler, ce qui nécessite alors de réintroduire l’échantillon dans le process par un système de boucle rapide.

Les échantillons liquides sont généralement incompatibles avec des systèmes à ligne simple, principalement à cause des problèmes d’élimination. S’il est possible de simplement évacuer des eaux impures, de nombreux autres liquides nécessitent des méthodes d’élimination spécialisées, notamment des torches au sol, des incinérateurs ou des réservoirs de récupération. Si ces possibilités ne conviennent pas, il faudra probablement utiliser un système d’échantillonnage à boucle rapide.

Le temps de réponse

Lorsqu’ils optent pour un système à ligne simple, les opérateurs doivent porter une attention particulière au temps de réponse. Les tableaux 2 et 3 contiennent des données qui permettent généralement d’obtenir des temps de transport acceptables (souvent moins de 60 secondes) avec de l’air ou de l’eau dans des lignes de longueur et de diamètre variables. Dans des lignes qui transportent des échantillons gazeux, la perte de charge est généralement négligeable, ce qui permet d’utiliser des lignes simples d’une longueur pouvant aller jusqu’à environ 100 mètres. Au-delà, en revanche, les débits nécessaires pour obtenir un temps de réponse de l’analyseur de l’ordre d’une minute peuvent devenir coûteux du fait des grandes quantités de gaz rejetées. Avec des liquides, la perte de charge augmente rapidement avec la longueur de la ligne et peut devenir excessive dans une ligne simple de plus de 60 mètres. Si la perte de charge semble marginale, on effectuera tout de même un calcul complet pour s’assurer qu’il n’est pas nécessaire d’opter pour un système à boucle rapide.

* Données calculées pour un tronçon droit de 100 m (328 ft) à 25 °C

** Débit d’évacuation dans l’atmosphère pour un temps de réponse de 60 secondes (pour un gaz ; pression dans la ligne = 1 bar)

La fabrication d’un système à ligne simple

Dans les systèmes d’échantillonnage à ligne simple, il est courant d’utiliser des tubes en acier inoxydable de diamètre extérieur 6 mm ou ¼ po, mais il arrive que l’on doive utiliser des tubes plus gros ou plus petits. Ce choix dépend souvent du temps de réponse souhaité, ainsi que de la pression disponible à la source.

Au moment de concevoir le système d’échantillonnage, il convient de se souvenir qu’il est rare qu’un système à ligne simple puisse être construit avec des tuyaux. Selon le débit utilisé, il est presque certain que volume interne élevé des tuyaux va rallonger le temps de réponse de l’analyseur ou causer un gaspillage excessif. Si le système en question prélève des échantillons toxiques qui nécessitent en plus des tuyaux soudés, il est préférable d’opter pour un système à boucle rapide.

* Données calculées à température ambiante pour un tube de diamètre extérieur ¼ po et d’épaisseur 0,035 po

** Débit d’évacuation dans l’atmosphère pour un temps de réponse de 60 secondes (pour un gaz ; pression dans la ligne = 1 bar)

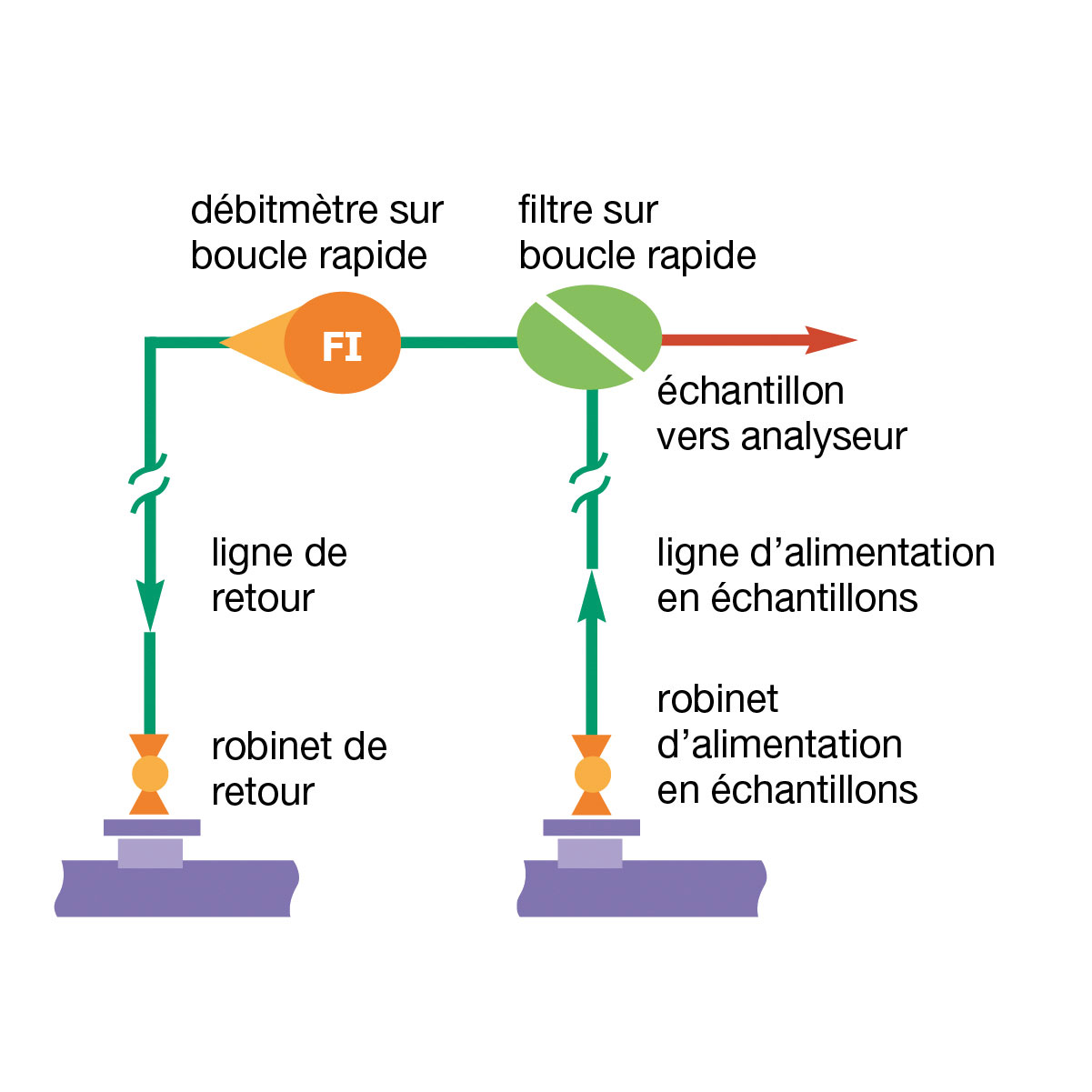

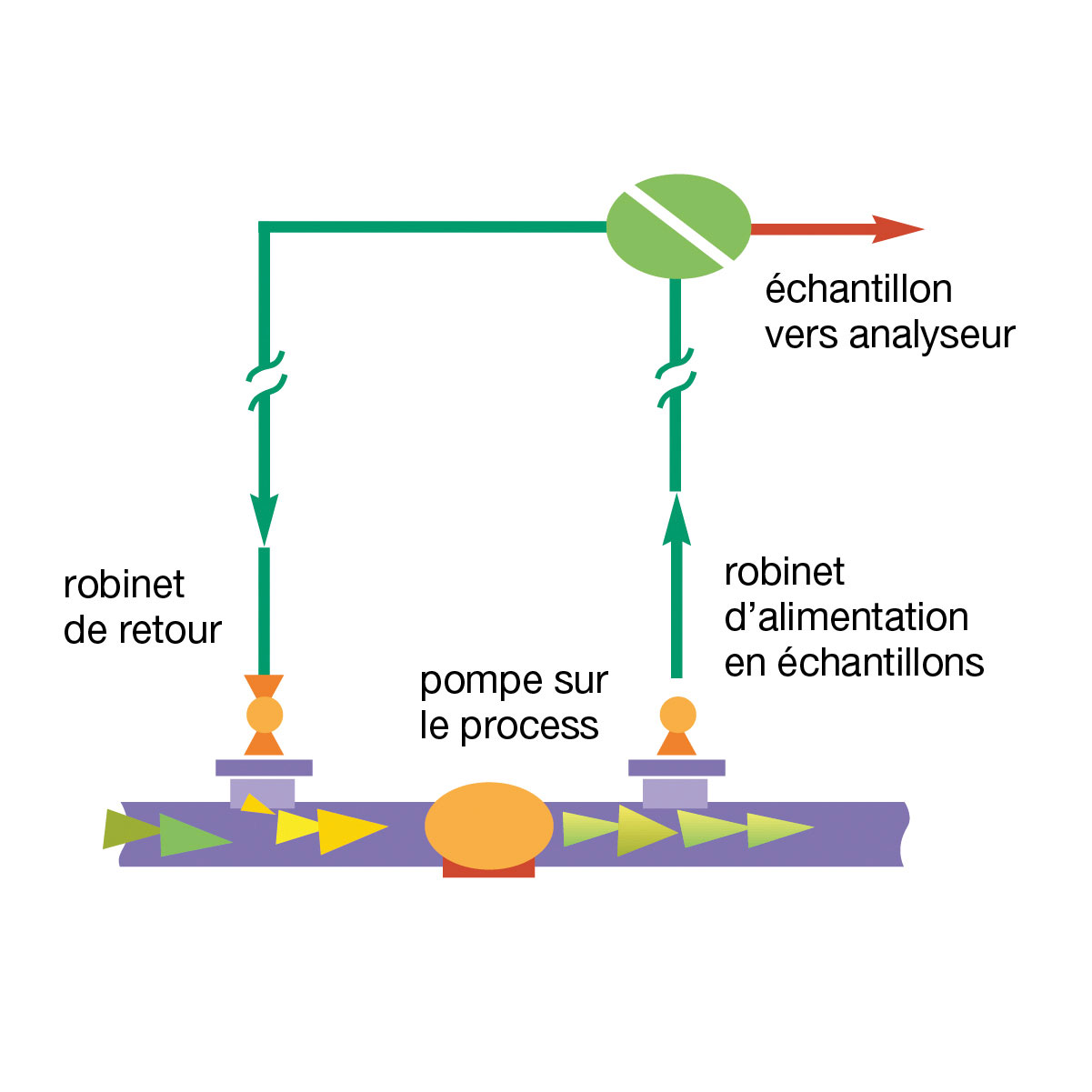

Le transport par boucle rapide

Lorsque le transport des échantillons par une ligne simple n’est pas possible, les systèmes à boucle rapide (cf. Figure 3) présentent certains avantages appréciables. Les boucles rapides renvoient les échantillons de fluide vers le process, ce qui permet de les acheminer à des débits plus élevés. Ces systèmes peuvent également être réalisés avec des tubes ou des tuyaux de plus gros diamètre, ce qui permet aux opérateurs d’obtenir des débits élevés avec des pertes de charge moindres. Ces systèmes sont particulièrement avantageux si le fluide du process ne peut pas être torché ou évacué, ou s’il est trop précieux pour être éliminé.

à ligne simple se compose d’un robinet d’alimentation monté sur la ligne de process, d’un système optionnel de conditionnement des échantillons,

d’un analyseur et d’une ligne acheminant les échantillons à éliminer vers un évent ou une conduite d’évacuation.

Il faut avoir certains points importants en tête lorsque l’on envisage d’utiliser un système à boucle rapide, notamment le fait que le rinçage de la ligne de transport nécessite le même débit volumétrique quel que soit l’état physique de l’échantillon. Les liquides étant beaucoup plus denses que les gaz, le débit massique d’un échantillon liquide est généralement plus de cent fois supérieur à celui d’un échantillon gazeux, selon la pression du gaz. Un échantillon liquide qui s’écoule à raison de 2 l/min dans un réservoir de récupération produira plus de 1 000 m3 de déchets par an. Compte tenu de la valeur de cette quantité de matière et des possibles difficultés liées à son élimination, les boucles rapides sont généralement la solution idéale pour des échantillons liquides.

Une boucle rapide s’avère également être une bonne solution lorsque l’écoulement dans une ligne simple est trop lent ou nécessite une différence de pression plus importante que ce qu’il est possible d’obtenir. Cela est souvent le cas avec des échantillons liquides lorsque la distance entre le point de prélèvement et l’analyseur dépasse 60 mètres (cf. Tableau 2). Cependant, une boucle rapide est en général incompatible avec un système d’échantillonnage comprenant une station servant à vaporiser un échantillon liquide. Une ligne simple est généralement adaptée lorsqu’un vapo-détendeur est installé au niveau du point de prélèvement.

La fabrication d’un système à boucle rapide

De nombreux systèmes d’échantillonnage à boucle rapide sont fabriqués avec des tubes en acier inoxydable étirés de diamètre extérieur 12 mm ou ½ po, mais il arrive qu’il soit nécessaire d’utiliser des diamètres différents. À moins d’avoir une bonne raison d’utiliser des tuyaux, les tubes doivent être privilégiés.

Même si la tuyauterie soudée a toujours été préférée pour sa rigidité et la sécurité de ses raccordements, cette solution a fait apparaître plusieurs inconvénients par rapport à d’autres possibilités. Par exemple, dans de nombreuses usines de traitement, les plus petits tuyaux utilisés ont un diamètre nominal de ¾ pouce, ce qui nécessite un débit environ quatre fois supérieur au débit nécessaire dans un tube de diamètre ½ pouce. La paroi intérieure des tuyaux est également plus rugueuse que celle des tubes, ce qui tend à augmenter les pertes de charge. De plus, l’installation de tuyaux – qui nécessite de nombreux raccords coudés qui vont contribuer encore davantage aux pertes de charge – est plus coûteuse et prend plus de temps que l’installation de tubes cintrables. Vu les avantages des tubes par rapport aux tuyaux, ces derniers ne devraient être envisagés que si des normes de sécurité spécifiques l’exigent.

Il retourne ensuite dans la ligne de process par

la ligne de retour.

Les lignes de retour des boucles rapides

Dans de nombreux systèmes d’échantillonnage, le même diamètre est utilisé pour les tuyaux ou les tubes de la ligne de retour et de la ligne d’alimentation, ce qui se comprend aisément : cela facilite la construction du système et le gradient de pression est identique dans chaque ligne. Cette solution présente toutefois certains inconvénients. Si la différence de pression est insuffisante pour entraîner le fluide dans les deux lignes, le diamètre de la ligne de retour devra être augmenté. Ce changement ne devrait pas avoir d’incidence sur le temps de réponse de l’analyseur. Le fluide du process ralentira au niveau du point de retour de l’échantillon et nécessitera une force d’entraînement moindre. En général, augmenter le diamètre d’un tube ou d’un tuyau suffit à libérer la pression disponible pour entraîner le fluide dans la ligne d’alimentation.

Idéalement, la pression au niveau du point de retour devra être inférieure à la pression au niveau du point de prélèvement. Si ce n’est pas le cas, il est possible d’installer un clapet anti-retour sur la ligne de retour afin d’éviter toute inversion de l’écoulement. L’usage d’une pompe sur une boucle rapide devra autant que possible être évité, car ces composants peuvent être coûteux et ne sont pas toujours très fiables. L’emplacement du point de retour devra être choisi de manière à obtenir une différence de pression (ΔP) convenable ; une différence de pression suffisante est en effet nécessaire pour atteindre le débit souhaité dans la boucle rapide.

Une disposition courante consiste à installer le point de prélèvement de la boucle rapide en aval d’une pompe installée sur le process (côté refoulement) et d’installer le point de retour en amont de la pompe (côté aspiration). Cette configuration est représentée sur la figure 5. La pression plus élevée qui règne à cet endroit est particulièrement intéressante avec des échantillons liquides. Même si le fluide renvoyé dans le process contamine le nouvel échantillon, les résultats restent généralement bons. Sur la figure 5, on peut remarquer que l’ancien échantillon se mélange avec le fluide du process lorsqu’il traverse la pompe. Cela a pour effet de ralentir la réaction de l’échantillon à une variation de la composition du fluide. On veillera à ce que la boucle rapide ne capte pas plus de 5 % du débit de refoulement de la pompe, afin de ne pas rallonger le temps de réponse et de ne pas surcharger la pompe.

Les pompes sur des boucles rapides

S’il est nécessaire d’installer une pompe sur une boucle rapide, on veillera à positionner la buse de retour en aval du point de prélèvement. Si l’échantillon est liquide, la pompe doit être montée au niveau du sol près de la buse d’alimentation. Le tube raccordé à l’aspiration de la pompe devra être plus gros, d’une taille ou deux, que le tube de la ligne de transport principale. La vitesse moindre du fluide permettra de limiter la pression côté aspiration et d’éviter ainsi la formation de mousse ou le phénomène de cavitation.

Dans une installation typique d’une pompe sur une boucle rapide, même si cela peut provoquer l’apparition de bras morts, on veillera à installer une soupape côté refoulement de la pompe pour des raisons de sécurité. Il est possible de limiter la taille des bras morts en utilisant des raccords courts à l’entrée et à la sortie de la vanne. Si la soupape débouche dans l’aspiration de la pompe ou dans la ligne de retour, on la réglera de la manière à ce qu’elle s’ouvre à la pression différentielle souhaitée et on s’assurera que l’écoulement ne subit aucune restriction de part et d’autre de la soupape.

Faire une sélection finale

Bien qu’il soit possible de prendre une décision réfléchie quant à la configuration des lignes de transport, trouver la bonne solution passe généralement par quelques essais et erreurs. Commencez par choisir la conception qui semble la plus à même de répondre aux besoins de l’application en vous aidant du tableau 1 et des informations sur l’incidence qu’auront le débit de l’échantillon, le temps de réponse, la vitesse du fluide et la chute de pression sur le système.

Les questions qui détermineront le choix final peuvent n’apparaître qu’une fois le travail de conception lancé. En définitive, la conception retenue doit permettre d’obtenir des résultats d’analyse exacts et performants.

Référence :

Cet article s’inspire du manuel Industrial Sampling Systems: Reliable Design and Maintenance for Process Analyzers (2013), rédigé par Tony Waters et publié par Swagelok. Pour plus d’informations, rendez-vous sur le site www.industrial-sampling-systems.com.