La société ifm electronic, qui développe et distribue des procédés, innove constamment pour proposer des solutions toujours plus intelligentes. Sa gamme de capteurs IO-Link, qui permet notamment le contrôle et la remontée d’informations pour le diagnostic, en est un parfait exemple. Laurent Carlion, directeur marketing et technique france, et Jérôme Turbelin, responsable produits fluides chez ifm, nous présentent leur vision du marché.

Qui êtes-vous ?

Laurent Carlion et Jérôme Turbelin : La société ifm, d’origine allemande, a aujourd’hui cinquante ans. Les deux membres fondateurs proposaient à l’origine des capteurs inductifs pour leurs clients industriels, et notamment pour les manufacturiers. Aujourd’hui, la société s’est étendue à l’international, accueille plus de 7 000 personnes et propose une vaste gamme de produits répartis en vingt-cinq familles.

L’un des domaines les plus importants est celui de la détection et de la présence, où l’on retrouve des capteurs inductifs, des cellules optiques, du magnétique, de l’ultrason ou encore du temps de vol. Nous allons même jusqu’à la vision 2D ou 3D. Un autre domaine d’activité important pour ifm est celui des fluides. Nous travaillons ici sur plusieurs paramètres : le débit, la pression, le niveau et la température. En septembre 2019, nous ajoutons d’ailleurs une corde à notre arc en proposant de la mesure de conductivité, un fort potentiel de développement pour nous. Nous sommes sur ce domaine challenger. Aussi, nous avons une activité qui est articulée autour du Networking Control : nous développons des solutions pour relier nos capteurs et faire remonter les informations au niveau supérieur, tel qu’un automate. Nous développons également de plus en plus nos propres solutions logicielles. D’autres familles de solutions viennent s’ajouter à celles évoquées précédemment, comme la RFID ou l’analyse vibratoire par exemple.

Nous réalisons des produits type standard, que nous pouvons personnaliser au besoin. Nous sommes présents sur à peu près tous les secteurs industriels, avec deux domaines d’activité importants que sont l’automobile et l’agroalimentaire. Nos compétences sont reconnues dans les environnements très sévères : nos produits sont parfaitement adaptés pour répondre à des contraintes de vibration ou d’étanchéité. Sur ce point, nous faisons souvent la différence. Autre secteur où nous proposons des calculateurs, des capteurs de détection et des capteurs fluides : les engins mobiles.

Comment percevez-vous l’état actuel du marché ?

L.C. et J.T. : Nous constatons qu’il y a aujourd’hui de plus en plus de capteurs dans l’industrie : des capteurs process, et des capteurs pour le diagnostic. Nous allons vers des capteurs plus intelligents, qui sont capables de fournir du diagnostic et donc d’améliorer les mesures de process. Chez ifm, nous nous concentrons beaucoup sur le standard IO-Link, un standard de communication point à point qui permet une traçabilité et une identification précise des produits. Il permet à l’utilisateur un accès à distance aux informations et un réglage des paramètres, ce qui rend les process plus flexibles. Un autre intérêt de ce type de capteurs est la maintenance. D’abord, si un produit est changé par son équivalent, un nouveau paramétrage ne sera pas nécessaire. Ensuite, les capteurs IO-Link sont des produits numériques qui apportent une très bonne précision du signal. Il n’y a pas besoin de réaliser de conversions pour les valeurs analogiques 4-20 mA. Un autre intérêt est qu’il n’est plus nécessaire de réaliser le blindage du câblage. L’IO-Link est communicant et autocontrôlé, ce qui apporte encore plus de sécurité : il vient communiquer avec une installation existante, et ne vient pas en remplacement de réseau. Aujourd’hui, chez ifm, près de 95 % des capteurs proposent l’IO-Link, même s’ils intègrent toujours l’analogique en 4-20 mA.

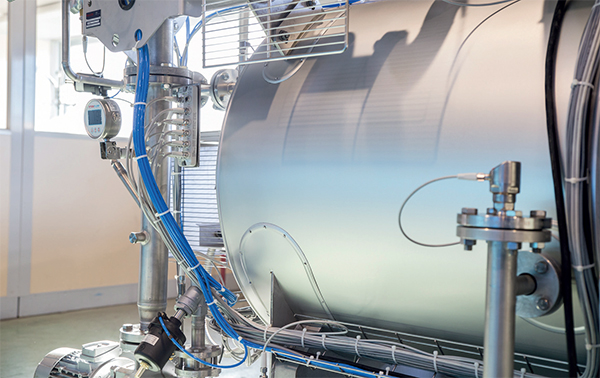

Usine ifm située à Tettnang, en Allemagne.

Usine ifm située à Tettnang, en Allemagne.

Nous parlons aujourd’hui d’Industrie 4.0, et nous développons notre offre dans ce sens, pour apporter un meilleur rendement et une meilleure sécurité du process. Les solutions intelligentes permettent de produire de manière plus sûre et de faire remonter des informations importantes. Elles permettent aussi de digitaliser des parties du process qui ne l’étaient pas auparavant. Néanmoins, beaucoup de PME-PMI ne savent pas par où démarrer leur transition vers l’Industrie 4.0. Nous les accompagnons alors en leur proposant des solutions simples à mettre en place comme, par exemple, une maintenance préventive conditionnelle. Les capteurs sont aujourd’hui capables de transmettre beaucoup de données, comme la température interne du produit, des pics de pression, des temps d’utilisation… Les clients peuvent passer d’une phase curative à une phase préventive conditionnelle. La remontée d’informations permet d’optimiser la maintenance, sans pour autant augmenter le nombre de changements de produits. ifm propose un savant mélange entre favoriser la production d’une part, et optimiser la maintenance d’autre part.

Nous parlons souvent de maintenance prédictive, mais il est difficile d’obtenir des résultats avant six mois, car la donnée doit être stockée, analysée et validée par les opérateurs du process. Les résultats ne sont pas immédiatement exploitables. Avec de la maintenance préventive conditionnelle, le résultat est immédiat. Et rien n’empêche d’ailleurs de stocker les données pour réaliser dans un second temps de la maintenance prédictive. Les capteurs IO-Link d’ifm peuvent aussi bien être installés sur des projets neufs que sur des installations déjà existantes pour faire remonter de la donnée de diagnostic. Le deuxième step est d’utiliser les données qui remontent pour monitorer l’installation par des tableaux de bords personnalisés au moyen de de notre offre logiciel SmartObserver. Le retour sur investissement est instantané. Nos clients sont des utilisateurs et des OEM. Nous sentons aujourd’hui que les utilisateurs cherchent à digitaliser ce qui ne l’était pas auparavant, et particulièrement la maintenance. Ils pourraient par exemple détecter une panne de capteur, vérifier si ce modèle de capteur est disponible en stock, vérifier la disponibilité d’un opérateur et le moment de l’intervention… Il s’agit d’une digitalisation complète de l’usine. Pour les OEM, la tendance va vers le développement des services. Ils assurent la maintenance de leurs machines et peuvent effectuer son contrôle à distance, en proposant également des solutions de diagnostic. Ils commencent à intégrer de l’analyse préventive conditionnelle et de l’analyse prédictive de la maintenance. Aussi, nos clients ne se contentent plus d’avoir des produits, ils souhaitent optimiser leurs process en utilisant de la donnée. Le taux de qualité est également plus élevé. Un capteur peut faire du contrôle qualité à chaque étape du process de fabrication, n’importe quand. Enfin, au niveau du process, la sécurité du produit est très importante : l’IO-Link vient répondre à ce besoin de remontées d’informations pour le diagnostic. À noter que les capteurs ifm ne se contentent pas d’une seule mesure : ils sont multipoints et peuvent contrôler différentes valeurs : débit, pression, température, etc.

Pour vous, quelles en sont les conséquences ?

L.C. et J.T. : Chez ifm, nous ne proposons désormais plus de simples composants. Nous offrons des solutions complètes. Nous développons les capteurs, mais aussi toute l’interface qui se trouve en amont et en aval, comme des passerelles avec des ports IO-Link par exemple, qui intègrent notamment la voie en Y, par l’utilisation d’une seconde adresse IP pour faire remonter les informations aux interfaces IT pour l’analyse de données. Cette offre de solutions complètes s’opère naturellement depuis la mise sur le marché des premiers capteurs IO-Link d’ifm, en 2009. Nous développons aujourd’hui des logiciels qui servent à paramétrer les capteurs sur l’IO-Link. Les interfaces permettent de visualiser l’ensemble des capteurs de la passerelle, et d’obtenir un aperçu de son process en temps réel, de réaliser du diagnostic et, si besoin, des opérations de maintenance. Jusqu’ici, les opérations de maintenance supposaient des interventions au niveau du superviseur. L’intérêt principal ici est de dissocier les choses : avoir un fonctionnement automatisme d’un côté, et une maintenance avec son propre tableau de suivi de l’autre côté. Nous n’intervenons plus au niveau du superviseur et il n’est plus nécessaire de gérer le lien entre la partie IoT et IT. On évite d’ailleurs les questions de sécurité liées à l’inter-connectivité des systèmes.

ifm a réalisé de nombreuses acquisitions de sociétés spécialisées dans l’informatique, dans l’analyse vibratoire ou le MES par exemple. Son savoir-faire s’est alors étendu et les solutions ifm permettent désormais de réaliser du monitoring, que ce soit au niveau de la maintenance, de l’opérateur ou de la production : les capteurs remontent les données à la partie logicielle. Nous pouvons même proposer des interfaces qui remontent ces données au niveau de l’ERP. Ce que nous souhaitons aujourd’hui proposer, c’est une solution avec une vision globale.

Pour faire face aux évolutions du marché, ifm a racheté des technologies de l’informatique, mais s’est aussi développé sur les services, la formation et l’audit. Nous souhaitons par exemple renforcer notre force commerciale, avec des formations techniques internes beaucoup plus poussées. Nous travaillons également de plus en plus en partenariat. L’industrie 4.0 est, à notre sens, un élément très important qui incite à travailler en « écosystème ». Nous avons créé il y a près de quatre ans le Collectif IO-Link en France, qui regroupe vingt-deux sociétés, afin de coopérer et faire en sorte que des standards ou des solutions se développent sur un marché donné. Nous travaillons en « coopétition ». Nous avons également créé il y a environ trois ans un autre écosystème, le Collectif Continuité Numérique : chaque membre apporte sa pierre à l’édifice pour livrer une solution globale au client, qui profite alors de l’ensemble des savoir-faire.

Quelles solutions apportez-vous aux industriels ?

L.C. et J.T. : Chez ifm, nous avons mis l’accent sur l’instrumentation, et notamment sur le diagnostic, sans oublier non plus l’analyse vibratoire et l’analyse énergétique qui sont importantes. Nous avons développé beaucoup de passerelles et de capteurs IO-Link pour la remontée des données. Nous avons également développé la partie logicielle, le monitoring. Nous travaillons aussi en partenariat avec d’autres sociétés pour développer le Machine Learning et l’intelligence artificielle. Ces partenariats sont des « alliances stratégiques », qui répondent à un seul et unique enjeu : améliorer la compétitivité des industriels pour le développement de l’industrie française. Avec l’Industrie 4.0, nous n’irons probablement plus vers des solutions mono-fournisseur, qui imposent au client d’avoir, une vision unique des solutions techniques. Nous irons plutôt vers des solutions multi-offreurs organisés en écosystème, ce qui apporte une véritable ouverture d’esprit.

Pour s’intéresser aux produits d’ifm, plusieurs solutions sont à mettre en lumière. D’abord, nous avons développé des produits multipoints, comme le SD, un débitmètre pour l’air comprimé : il offre une mesure de débit, de pression et de température et réalise du comptage de volume. Nous proposons également, depuis peu, le détecteur intelligent MVQ, placé sur des vannes quart de tour et qui remplace la signalisation de la vanne. Ce produit IO-Link permet de déduire plusieurs choses : savoir si la vanne se ferme plus ou moins vite, s’il y a un problème d’alimentation d’air, s’il y a obstruction de la vanne, si le joint a atteint un certain niveau d’usure, etc. Aussi, nous avons développé le capteur de température TCC qui s’autocontrôle. Sa particularité est de permettre la vérification de la dérive entre leurs deux capteurs, et donc de vérifier s’il y a un défaut de mesure. Le client peut connaître l’état de ses sondes de température en temps réel, et procéder à un étalonnage ou à un changement d’appareil si nécessaire. D’une manière générale, les clients souhaitent des équipements de plus en plus compacts et veulent pouvoir accéder à des informations visuelles et à distance de manière intuitive.