En raison des produits chimiques et de l’eau, de nombreux réservoirs industriels sont sujets à la corrosion. La paroi du réservoir peut alors perdre en épaisseur au fil du temps, jusqu’à présenter une réelle menace pour le personnel, l’environnement et l’actif lui-même.

Invert Robotics propose une solution d’inspection robotisée unique en son genre, avec une rapidité de mise en œuvre et une grande précision. Le système, qui est né en Nouvelle-Zélande, permet de garder un œil sur son équipement à distance et d’identifier toutes sortes de défauts, tels que les fissures, les piqûres ou le nettoyage incomplet, afin d’éviter les imprévus. Linda Paris, chargée du développement des ventes en France, déclare : « Le projet est né il y a une dizaine d’années en Nouvelle-Zélande et est disponible sur le marché européen depuis maintenant trois ans. Nous connaissons une forte croissance à deux chiffres en France et réalisons un chiffre d’affaires annuel de 1,3 M€. Nous venons d’inaugurer de nouveaux bureaux au Rheu (35), en Ille-et-Vilaine, en plein cœur de la première région agroalimentaire du territoire. » D’abord développé pour les laitiers industriels, le robot peut être utilisé dans les secteurs de la production alimentaire, de l’aviation, de l’énergie et de la chimie.

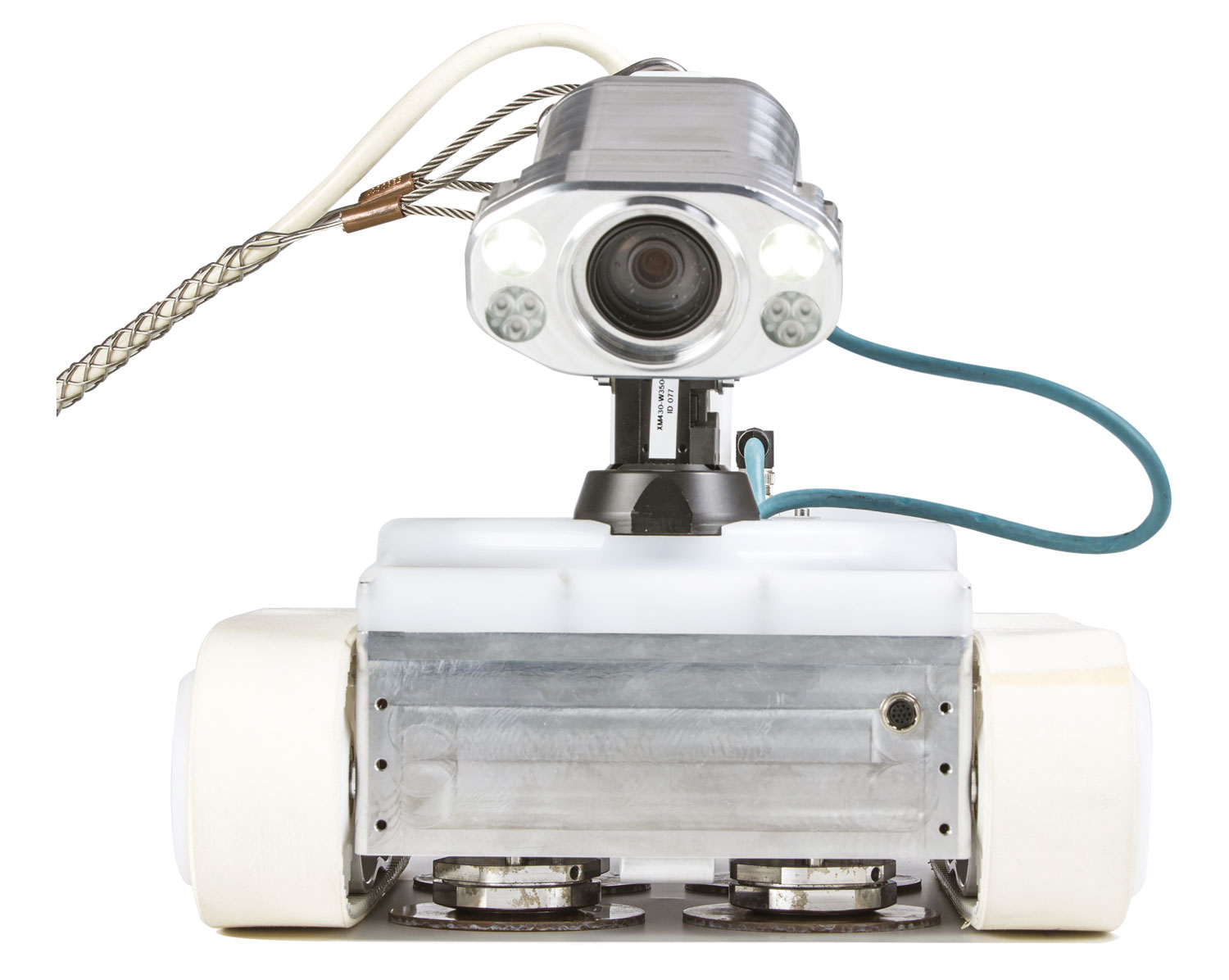

Le robot à chenille à vide

Le robot Invert Robotics muni d’une charge utile UT montée sur l’avant peut mesurer l’épaisseur de la paroi d’une large gamme d’actifs en acier inoxydable ou aluminium. « Il peut être utilisé sur toutes les surfaces lisses non-métalliques comme, par exemple, des réservoirs en fibre de verre », explique Linda Paris. La technologie utilisée est d’une grande précision pour garantir le respect des normes en matière d’équipements et de procédures. Invert Robotics utilise en effet la sonde Olympus, l’une des plus répandues dans l’industrie. L’Olympus D790-SM sert de transducteur standard. Sa sonde à double élément pitch-catch crée un trajet sonore en forme de V. L’eau, ou le mélange d’eau et de gel, est acheminée vers la tête de la sonde pour relier la transmission des ultrasons. Ces câbles seront combinés avec le câble ombilical UTT d’Invert Robotics. Concrètement, un élément agit comme émetteur, et le second comme récepteur dans le matériel de test : cela améliore ainsi la résolution près de la surface.

Inspection et réparation sur site

Lorsqu’Invert Robotics est sollicitée par un client, la société programme rapidement une inspection sur site. « Notre équipe d’intervention se rend sur place avec tous les équipements nécessaires : le robot ainsi qu’une valise pélican permettant de suivre l’inspection en temps réel sur écran. L’installation du robot se fait en seulement 20 minutes. » Le robot est piloté au sol par une équipe de deux techniciens et le système de géolocalisation permet d’assurer une inspection sur la totalité de la surface du réservoir. Il est capable de se déplacer grâce à quatre ventouses avec un système d’aspiration coulissante, pouvant chacune supporter 13 kg. Une caméra HD offre une vision à 360° pour repérer les fissures, tandis qu’une seconde caméra est située sous le robot pour détecter des défauts de soudure, ainsi que la taille de ces défauts. « Nous proposons également, en parallèle de notre prestation, les réparations des réservoirs. Afin de limiter les arrêts de production, nous pouvons réaliser l’inspection et les réparations dans la même journée. Notre équipe de cordistes-soudeurs intervient rapidement, sans avoir besoin d’installer des échafaudages. »

Prouver par les démonstrations

Généralement, en France, les industriels utilisent la méthode du ressuage : après séchage d’un produit chimique injecté dans le tank, les fissures peuvent être repérées. « Notre système a l’avantage de ne pas utiliser de produits chimiques particulièrement contraignants. Même si les réservoirs sont nettoyés, il existe toutefois un risque de contamination. » Pour rassurer ses futurs clients sur les performances de son robot, Invert Robotics propose des démonstrations. « Nous réalisons des rapports, avec photos HD à l’appui, de manière à montrer les avantages que le client peut obtenir par rapport aux méthodes traditionnelles. Dans la grande majorité des cas, ces démonstrations gratuites et non-engageantes se transforment en commande. »

Outils de production inspectables

- Cuves de stockage et sous pression

- Séchoirs, cyclones, lits fluidisés, filtres à manches

- Inspection des revêtements

- Inspection des chaudières

- Plus généralement, tous les outils de production disposant d’un trou d’homme

Caractéristiques techniques

- Caméra Full HD (1080p) avec un zoom optique de 30X

- Dimensions : 30 x 40 x 29 cm

- Poids : 6 kg

- Caméra vérifiée et certifiée pour 0,06 mm