La technologie du robinet à triple excentration est aujourd’hui une très bonne solution pour garantir l’étanchéité totale du process. En revanche, lorsqu’elle est utilisée pour réguler des fluides chargés ou colmatants, elle peut révéler quelques limites. Christian Deltête, créateur de Conseils Études Réalisations Robinetterie Industrielle (CERRI), a travaillé sur la question pour proposer une véritable innovation.

Quel est votre parcours professionnel ?

Christian Deltête : J’ai commencé à travailler dans la robinetterie industrielle chez VERDELET à Dieppe (76) il y a maintenant plus de quarante ans. J’ai débuté mon parcours professionnel en tant que dessinateur-projeteur. Ensuite, toujours en restant dans le domaine de la robinetterie, j’ai rejoint la société RAMUS Industrie basée à Chambéry (73), en Savoie, en tant que responsable du bureau d’études. Quelque temps après, j’ai intégré la société GUICHON à Aix-les-Bains, avec une activité plutôt tournée vers la chimie, puis j’ai rejoint la région parisienne en tant qu’ingénieur chez Marine Industrie Pétrole, qui n’existe plus aujourd’hui. Pour finir, j’ai occupé un poste d’agent commercial région Rhône-Alpes chez VRACO, une société qui était implantée en Savigny-sur-Orge. C’est en 2003 que j’ai décidé de m’installer comme indépendant. Je suis également formateur pour EUREKA Industries, et je propose de sept à huit prestations par an.

Comment aidez-vous les constructeurs à concevoir des vannes encore plus performantes ?

C. D. : À partir de 2003, je me suis installé en tant que travailleur indépendant, mon entreprise étant communément connue sous le nom de CERRI, pour « Conseils Études Réalisations Robinetterie Industrielle ». Grâce à mon expérience au sein de différentes sociétés spécialisées, j’ai pu participer à de nombreux développements, sur la base de technologies déjà existantes. Petit à petit, je me suis spécialisé sur un seul type de robinet : le robinet à papillon à triple excentration. En tant qu’indépendant, j’ai proposé mes conceptions de robinets à différents constructeurs, à l’image de BURACCO, entre autres. Je travaille aussi, par exemple, pour des applications dans le nucléaire, dans lesquelles la fermeture des robinets doit être assurée dans des conditions difficiles. En tant que sous-traitant, je travaille avec eux en partenariat pour leur proposer mes études et mon savoir-faire. Depuis dix-sept ans maintenant, je travaille sur les robinets à triple excentration, qui utilisent une technologie très performante mais qu’il est encore possible d’améliorer.

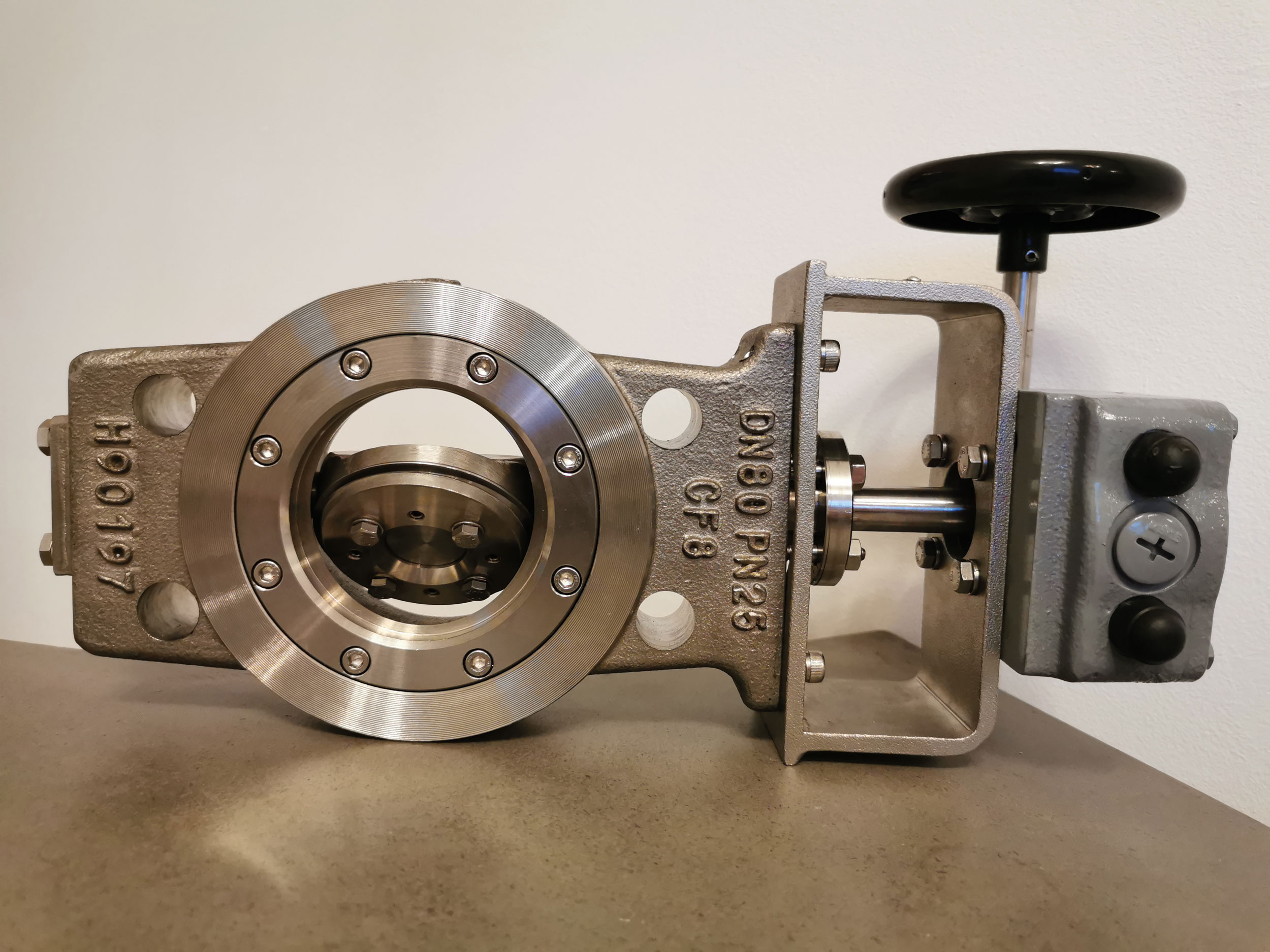

Robinet à triple excentration utilisant la technologie à joint couteau.

Historiquement, quelles vannes étaient spécifiquement dédiées aux fluides chargés ou colmatants ?

C.D. : Un robinet industriel a deux principales fonctions : la première est de permettre une régulation du débit, et la seconde est de réaliser un sectionnement avec une position ouverte et une position fermée. Et lorsque le robinet est fermé, il doit garantir une étanchéité totale. Auparavant, seuls les robinets à soupape permettaient, dans leur principe, d’assurer une fermeture étanche sans risque de coincements dus à des particules ou des dépôts logés au niveau du siège. Les autres technologies, que ce soit les vannes à papillon, les vannes à passage direct ou les vannes à tournant sphérique, pouvaient présenter, dans leur principe, des risques quant à l’étanchéité dans ces conditions. Ces quarante dernières années, les technologies ont beaucoup évolué, si bien que les robinets à papillon perfectionnés, aussi appelé robinets à triple excentration, peuvent être utilisés dans des conditions difficiles. On retrouve à l’heure actuelle cette technologie chez pratiquement tous les constructeurs car elle a l’avantage, à diamètre égal, d’être plus économique que le robinet à soupape : en guise d’illustration, un robinet à papillon DN 300 pèserait seulement 300 kg quand un robinet à soupape DN300 pourrait peser plus d’une tonne…

par FSK & ROBVALVE.

Quelle innovation avez-vous apportée au robinet à papillon ?

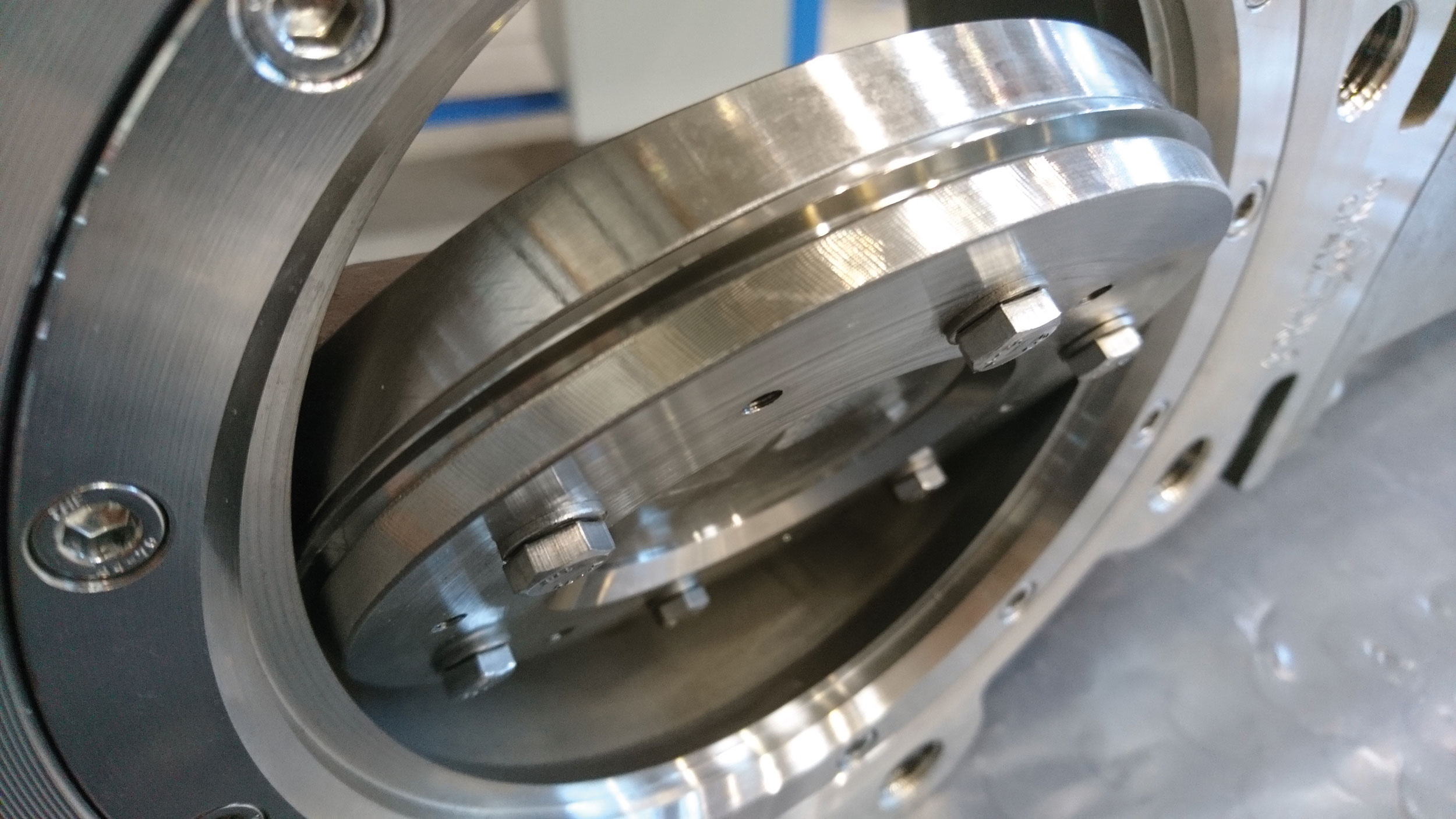

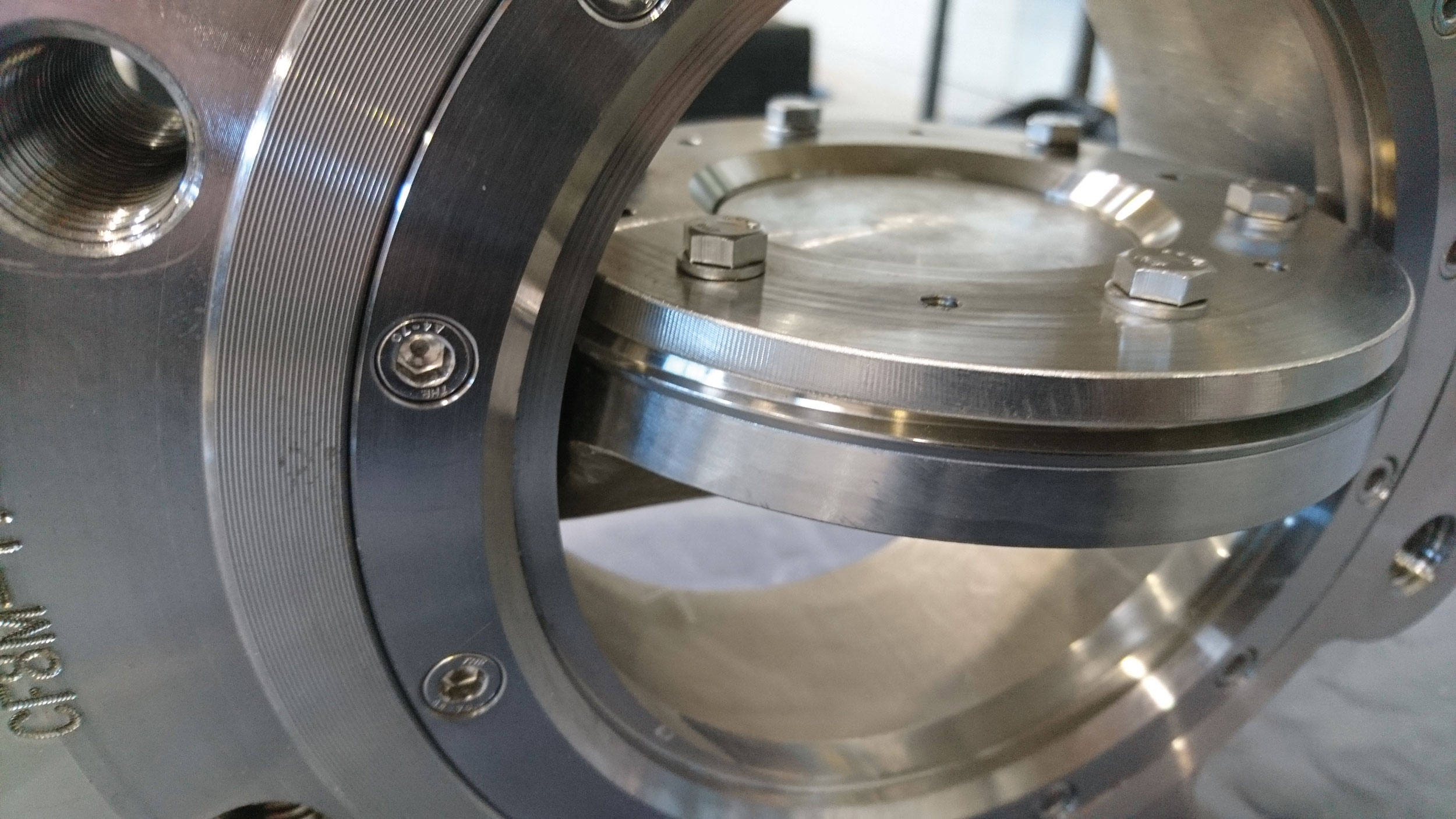

C.D. : Connaissant très bien les robinets à triple excentration, j’ai développé, il y a maintenant quatre ans, un usinage spécifique pour cette technologie : l’objectif était de garantir une étanchéité totale du robinet dans les applications où les fluides sont chargés ou colmatants. J’ai donc conçu un robinet qui utilise un joint-couteau métallique, qui limite au maximum le risque d’interpositions de particules ou de dépôts à la fermeture. Le joint-couteau se « plante » dans le dépôt présent dans le siège et rend totalement étanche le robinet. La seule condition est que les particules ou les dépôts soient moins durs que l’inox. Aussi, étant donné que l’usinage de ces robinets est plutôt complexe et que ces derniers peuvent poser des problèmes de maintenance, notamment en ce qui concerne la réparation du système d’étanchéité, j’ai travaillé avec différents constructeurs partenaires afin de garantir la fourniture des pièces de rechange : le joint couteau et le siège sont interchangeables. Avec mon savoir-faire en conception et en mise en fabrication, nous sommes parvenus à proposer une solution efficace pour des applications avec des fluides chargés, qui colmatent ou qui polymérisent.

À quelles applications cette technologie de robinet à papillon peut être affectée ?

C.D. : Cette technologie de vanne innovante peut être utilisée dans toutes les applications industrielles qui véhiculent des fluides difficiles. Il y a plusieurs années, j’avais par exemple constaté dans le secteur de la pétrochimie que des vapeurs de styrène venaient se déposer sur les portes d’étanchéité, ce qui posait des problèmes de fuites lorsque la vanne était fermée. Nous pourrions également prendre l’exemple du goudron, qui est un fluide difficile colmatant, celui des fluides chargés, ou encore celui des fluides qui polymérisent. Ce système d’étanchéité métal-métal est donc adapté à des fluides difficiles, à des températures élevées et à des pressions dépassant les 25 bar. Il ne serait alors pas spécialement nécessaire dans des applications hydrauliques (eau), bien qu’il puisse être utile si l’eau était par exemple chargée en sable : le joint-couteau ne viendrait pas pincer ou écraser ces grains de sable, évitant alors les fuites ou la dégradation des portées d’étanchéité classiques.

Cette innovation est-elle déjà disponible sur le marché ?

C.D. : La technologie du robinet papillon avec joint couteau est très innovante puisqu’elle vient répondre à des problématiques que les industriels rencontrent encore aujourd’hui. Elle est d’ores et déjà disponible auprès de la société FSK & ROBVALVE, fondée en 2019 et située à Chasse-sur-Rhône (38), avec laquelle je travaille sur ce projet. Je me présente comme l’inventeur de cette technologie de joint à couteau, mais un brevet national a été déposé par cette société partenaire. Aujourd’hui, ma démarche est, en parallèle des formations que je propose, de faire connaître cette nouvelle technologie auprès de tous les industriels qui pourraient en avoir besoin dans leurs process.

LA TECHNOLOGIE EN IMAGES

LA TECHNOLOGIE EN IMAGES

Pour découvrir le robinet à papillon avec joint-couteau, vous pouvez consulter la vidéo YouTube dédiée à l’adresse ci-dessous. Christian Deltête y réalise un test avec une carte de visite : www.youtube.com/watch?v=dlhRwdPDQKU